… life, the universe and everything …

Inhaltsverzeichnis

Einleitung

30.05.2018

Als ich im Dezember 2012 das Glück hatte, meinen Freund Jürgen kennenzulernen, arbeitete ich schon einige Zeit an der Motorsteuerung eines Plattenspielers. Zu der Zeit benutzte ich ein DIY Laufwerk mit Scheu Komponenten und einem ebmPapst Motor. Den Scheu Teller hatte ich modifiziert, sodass ich die Drehzahl messen konnte. Alles lief ganz zufriedenstellend und nun sollte eigentlich der nächste logische Schritt – die Entwicklung eines eigenen Laufwerkes – folgen. Einen eigenen Ansatz gab es von meiner Seite zu dem Zeitpunkt schon, aber es fehlte mir am nötigen professionellen Wissen, um das Projekt meinen Ansprüchen entsprechend umzusetzen. Mit Jürgen als Partner hatten wir beide dann aber alle benötigten theoretischen und praktischen Voraussetzungen beisammen.

Das es dann allerdings doch fast 5 Jahre Entwicklungszeit brauchte und wir beide viel über ein vermeintlich simples Thema lernen mussten, hatten wir so nicht erwartet!

Mit den folgenden Randbedingungen sind wir in die Entwicklung für mein Laufwerk gestartet:

- Masselaufwerk mit einem Tellergewicht >25kg

- 42cm Tellerdurchmesser mit möglichst großer Masseträgheit

- vertikales Luftlager

- externe Motordose mit 3 Motoren

- Drehzahlmessung

- Montagemöglichkeit für mindestens zwei Tonarme

- On the Fly Höhenverstellung der Tonarmbasen ohne Arretierung

Der große Tellerdurchmesser beschränkt natürlich den Einsatz von Tonarmen und es sind nur noch 12″ Typen verwendbar. Dies mag sicherlich für viele ein Nachteil sein, für mich ist es nur die logische Konsequenz meiner Präferenz für lange Tonarme.

Wer sich zudem fragt, wieso ich gerade einen Durchmesser von 42cm gewählt habe, ist offensichtlich nicht in meinem Alter und hat auch nicht Elektrotechnik, Maschinenbau oder Informatik studiert ☺. 42 ist die Antwort auf die Frage nach dem Leben, dem Universum und dem ganzen Rest – näheres dazu findet sich unter anderem hier.

Am 16.08.2017 hat das Laufwerk meine alte DIY Scheu Konstruktion endgültig ersetzt.

Das Laufwerk

01.01.2019

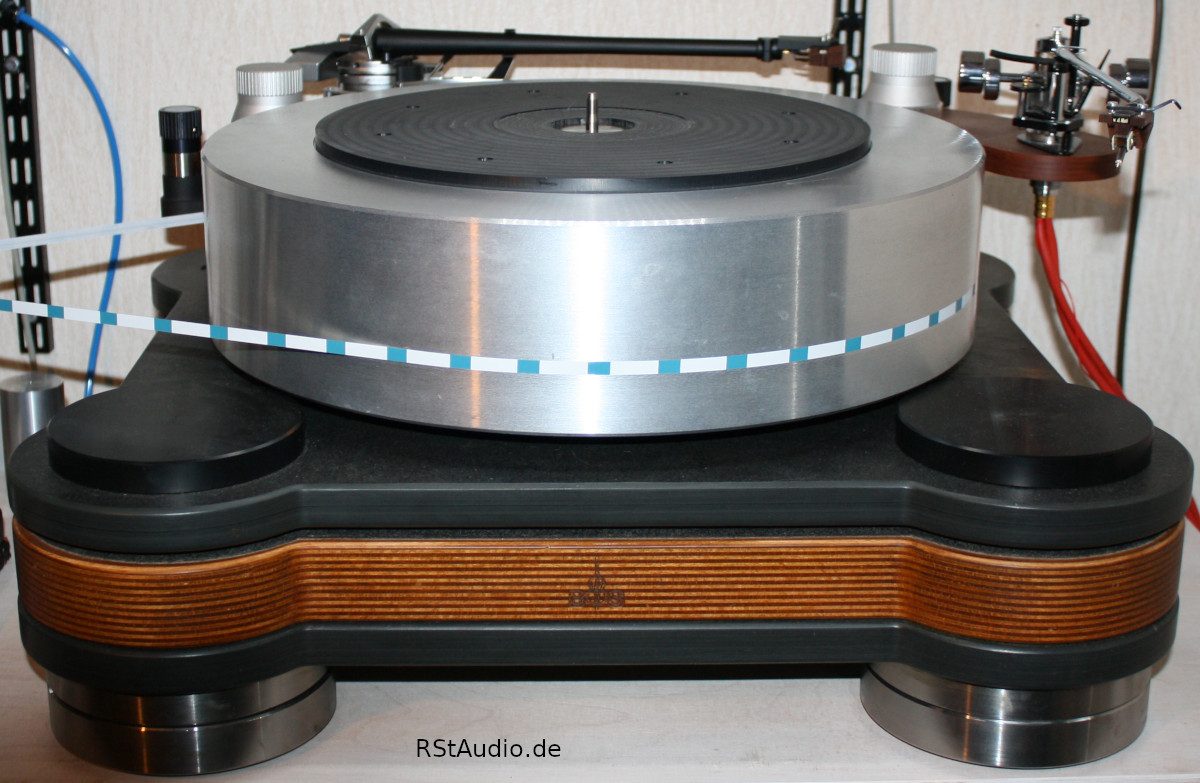

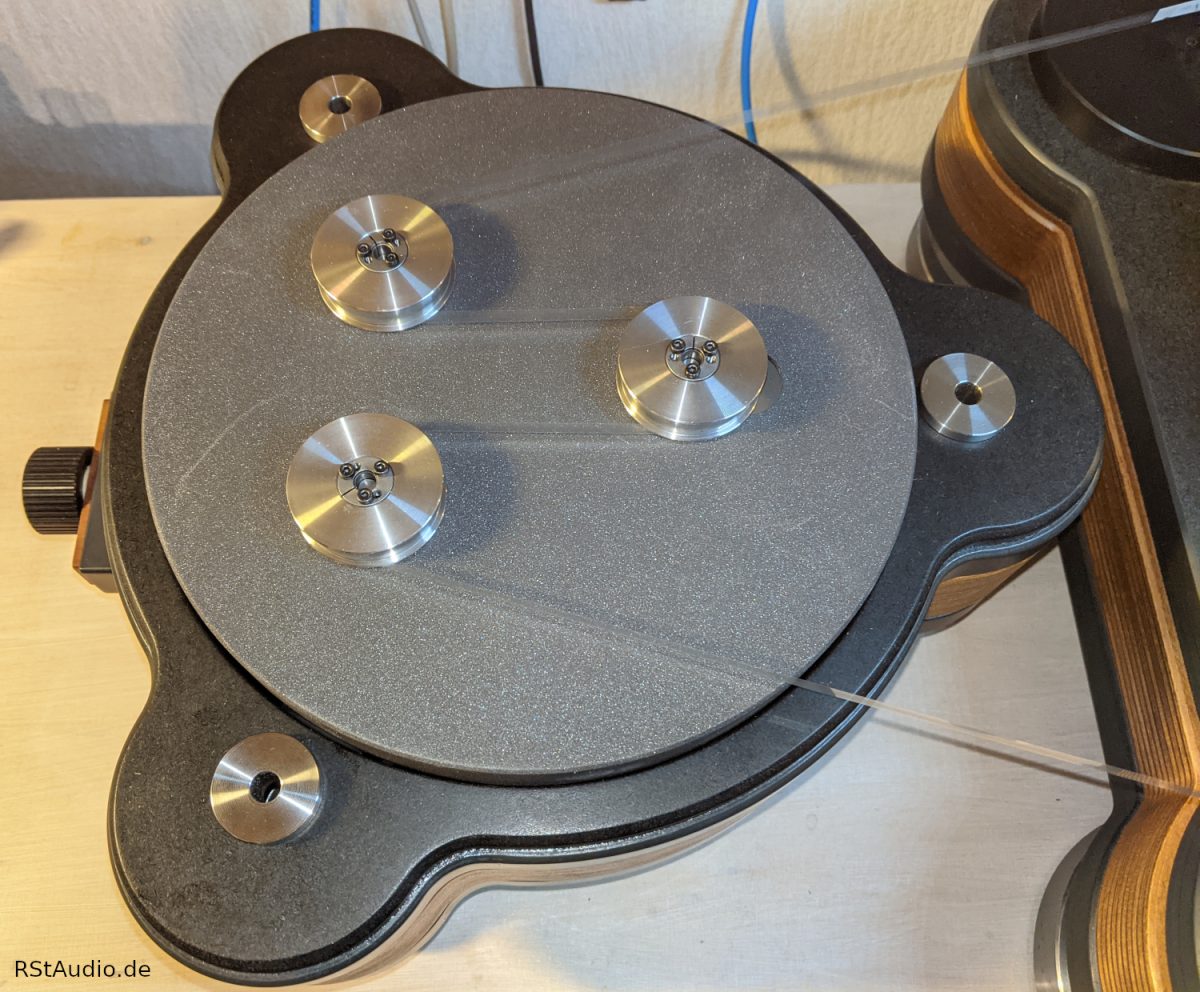

Der Aufbau des Laufwerkes besteht aus einer Reihe von Materialien, die wir durch Versuche ausgewählt haben, darunter befindet sich C45 Stahl, Multiplex-Holz, Schiefer, Aluminium, Grauguss und verschiedene Kunststoffe. Die Herstellungsverfahren der Teile gehen von Wasserstrahlschneiden über CNC fräsen bis hin zu 3D-Lasersintern. Aber vor allen Dingen steckt jede Menge Handarbeit in dem Laufwerk, die von meinem Freund Jürgen perfekt ausgeführt wurde. Die Oberflächen der Werkstoffe wurden nicht verändert, also z.B. kein Eloxal oder Chrom, um die spezifischen Eigenschaften der Werkstoffe nicht zu beeinflussen und so die Funktion der Werkstoffe zu garantieren. Wo Oberflächen geschützt werden mussten, ist ein spezieller Wachs verwendet worden.

Die horizontale Lagerung des Tellers übernimmt ein Präzisionslagern mit Lebensdauerschmierung durch Feststoffschmierelemente und einer extra dicken präzisionsgeschliffenen Welle. Für die vertikale Lagerung sind 3 dem Tellergewicht angepasste Luftlager mit einem Lagerspalt von 5μm verantwortlich. Bei dieser Lagerung stellt sich kein Lagerrumpeln oder Slip-Stick Effekt ein.

Der Teller selbst ist annähernd 40kg schwer und besteht aus Aluminium. An seiner Unterseite sind Markierungen angebracht, die zur Messung der Drehzahl genutzt werden. Wie oben schon geschrieben beträgt der Durchmesser 420mm. Der Großteil der Masse des Tellers ist am Außenrand angeordnet, was eine möglichst hohe Massenträgheit begünstigt. Die Schallplatte selbst kommt auf einer 10mm dicken auswechselbaren Auflage zum Liegen. Somit kann an dieser Stelle mit unterschiedlichen Materialien experimentiert werden. Ich habe mich erst einmal für Vinyl (Polyvinylchlorid – PVC) entschieden. Der Mitteldorn wird auf den Teller aufgesetzt und hat keinen direkten Kontakt zum Lager.

Das Laufwerk ruht auf 4 in der Höhe verstellbarer Füße. Jeder Fuß besteht aus 2 Teilen, die nur über eine Kugel miteinander verbunden sind, das gesamte Laufwerk steht also letztendlich auf diesen vier Kugeln. Im jeweils unteren Teil der Füße sind Dämpfungselemente verbaut.

Die Tonarmbasen

19.03.2022

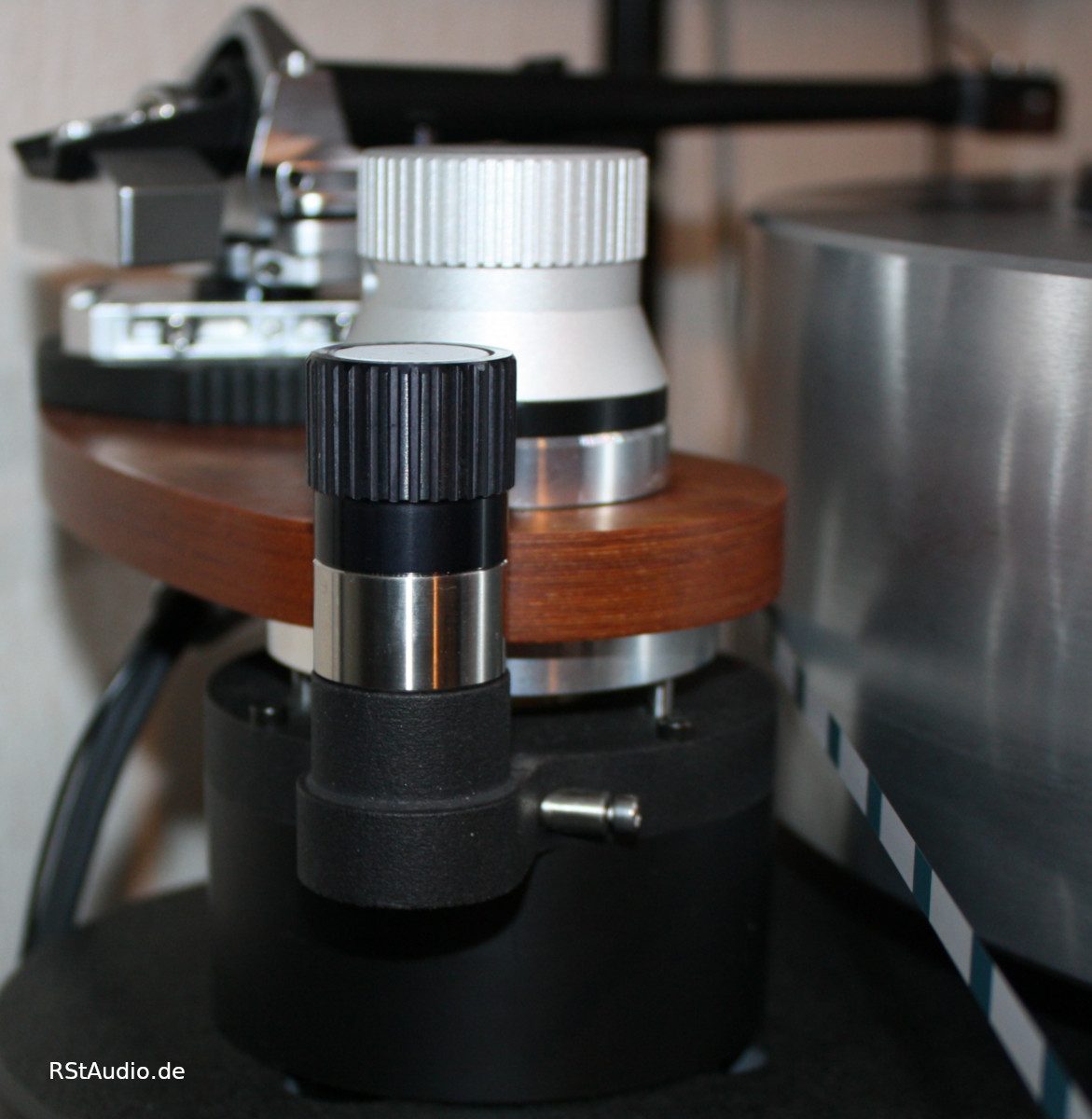

Auf meinem Masselaufwerk werden die Tonarme auf Auslegern montiert, die seitlich in den Ecken auf dem eigentlichen Laufwerk angebracht sind, so wie man es auch auf vielen anderen Laufwerken sehen kann. Auf einem festen Aufbau ist ein Ausleger montiert, in dem der Arm verschraubt wird. Letztendlich muss nur dieser Ausleger an den verwendeten Tonarm angepasst werden (Länge, Höhe & Tonarmbohrung). Der richtige Abstand des Tonarmdrehpunktes zum Mittelpunkt des Tellers wird durch ein verdrehen des Auslegers in die richtige Position eingestellt.

Mein bevorzugter Tonabnehmer reagiert sehr empfindlich auf die VTA Einstellung und so machen sich klangliche Unterschiede zwischen normalen Schallplatten und solchen mit audiophilem Gewicht, also dickeren Platten, bemerkbar.

(VTA: Vertical Tracking Angle / vertikaler Spurwinkel – Eintauchwinkel der Nadel in die Rille, wenn das Tonabnehmersystem von der Seite betrachtet wird, mehr dazu hier)

Wie stellt man nun den Arm korrekt ein? Auf den Großteil der normalen oder denen der audiophilen Platten, um diese optimal zu hören. Oder doch vielleicht ein Kompromiss zwischen beiden? Letztendlich aber hat man viel Geld in einen Arm und einen Tonabnehmer gesteckt und möchte auch die optimale Einstellung pro Schallplatte haben!

Die Lösung ist eine fein einstellbare Höhenverstellung der Basis, die zudem on the fly funktionieren sollte, weshalb eine Arretierung vermieden werden muss. Exakt eine solche Höhenverstellung ist auf meinem Laufwerk realisiert. Die Mechanik ist so konstruiert, dass die Einstellung mit dem Drehknopf spielfrei funktioniert (anti-backslash Getriebe) und die Höhe sich pro Umdrehung reproduzierbar ändert. Die Basis lässt sich um 8mm in der Höhe verstellen, was mehr als ausreichend für jede Situation ist.

Um nun die Höhe je nach Dicke der Schallplatte exakt zu positionieren, fehlt noch eine entsprechende Messeinrichtung.

Den Arm richte ich mithilfe eines Kreuzlasers exakt waagerecht aus. Ausgehend von dieser Grundposition kann ich dann mithilfe der Messuhr die VTA-Positionen bei unterschiedlich dicken Schallplatten reproduzieren. Für meinen Tonabnehmer muss der Arm an der Basis zudem noch ein wenig höher gestellt werden.

Das Druckluftsystem

11.09.2017

Ich habe an einem namhaften magnetisch gelagerten Laufwerk mit einem simplen Kompass den Restmagnetismus auf der Telleroberseite gemessen. Dabei sind deutliche Ausschläge der Nadel zu sehen gewesen. Das war der Grund, warum ich mich vor Jahren entschlossen hatte, anstatt einer magnetischen Lagerung ein Luftlager einzusetzen. Ein zusätzliches magnetisches Feld in der Nähe meiner empfindlichen Tonabnehmer wollte ich definitiv nicht haben.

Bekanntermaßen ist Druckluft eine sehr teure Energieform, und wenn man es so perfekt wie möglich bauen will, wird der Aufwand auch entsprechend groß. Das von mir verwendete System besteht aus einem Kompressor, einem Lufttrockner, einem 14l großen Speicher mit integriertem Druckminderer und einem 0,2l großem Beruhigungsgefäß direkt im Laufwerk. Nach diesem Gefäß wird die Druckluft über eine Ringleitung an die 3 Luftlager verteilt.

Ich setze einen sehr leisen, aber kräftigen Kompressor aus dem Dentalbereich ein, den ich günstig über ebay erstanden habe. Der Lufttrockner ist sehr clever von meinem Freund Jürgen gelöst worden. Entsprechend geeignete Systeme lagen alle in einer Preisklasse über 1500€. Die Lösung kommt aus der Automobilindustrie und wird normalerweise in LKWs eingesetzt. Es ist sogar eine Regeneration der Trocknerpatrone integriert – wie gesagt, sehr sehr clever. Allerdings ist das Ganze nicht Wohnraum tauglich und auch zu laut, um in einem Hörraum untergebracht zu werden. Ich habe die komplette Einheit aus Kompressor und Lufttrockner im Nebenraum stehen.

Die Motordose

17.12.2020

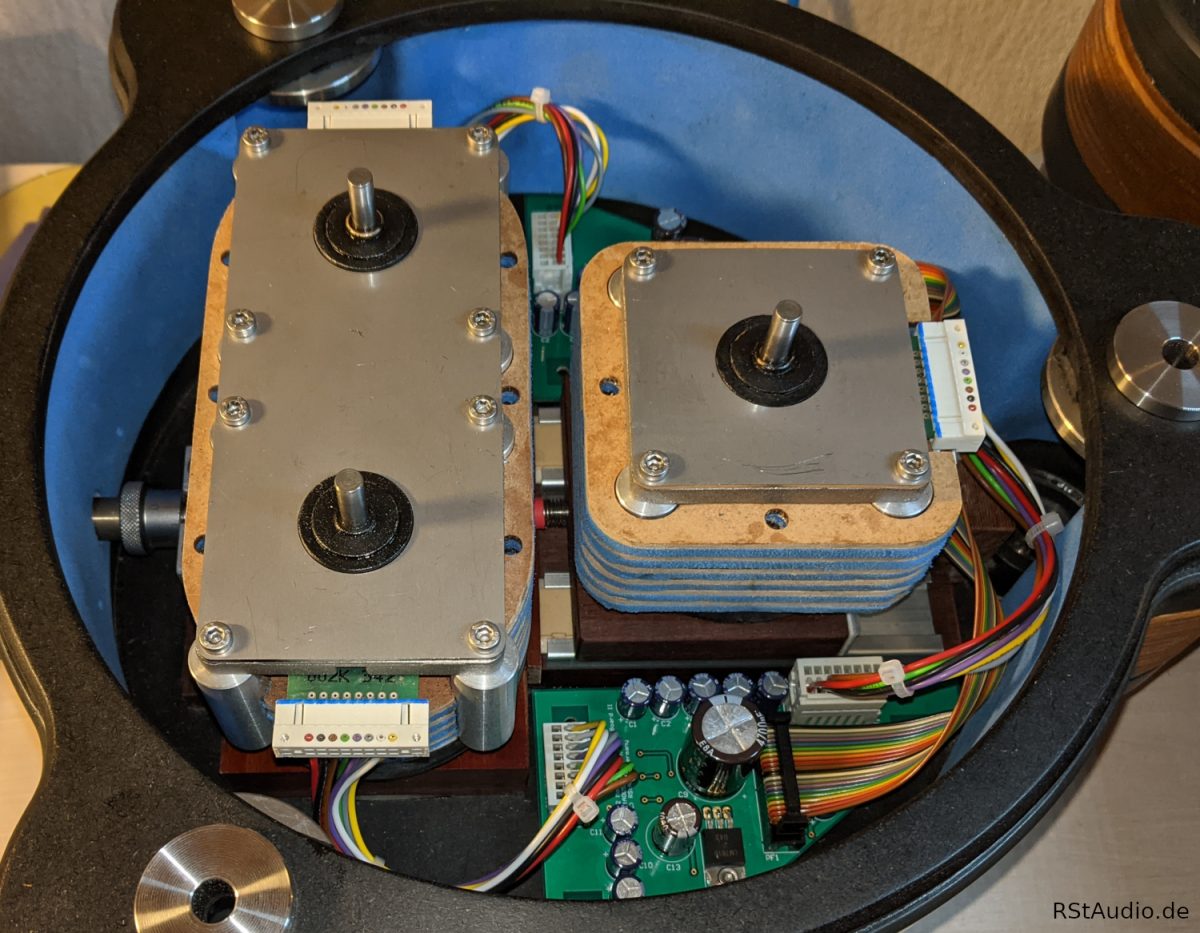

Als ich zum ersten Mal die 3 Motoren Konstruktion des Raven Black Night von TW Acustic aus Herne gesehen hatte, wusste ich, das ich das genau so an meinem Laufwerk haben wollte. Für mich ist diese Anordnung von 3 Motoren einfach die richtig.

Auch wenn die Anordnung der Motoren so gestaltet ist wie beim Raven Black Night, so ist der Rest der Motordose doch komplexer ausgeführt. Der mittlere Motor lässt sich per Drehknopf verschieben, um so die Vorspannung des Riemens zu optimieren. Dies ist wesentlich feiner zu justieren als nur einfach die schwere Motordose zu verschieben.

Zudem lassen sich die 3 Füße der Motordose in der Höhe verstellen. So kann man die Dose nicht nur exakt horizontal ausrichten, man kann sie auch in der Höhe auf den Massenschwerpunkt des Tellers justieren.

Die Pulley’s sind präzisionsgedreht und haben in der Mitte eine Spannzange zur Motorwelle hin. Dies garantiert, dass sie exakt mittig sitzen und rund laufen. Der Durchmesser der Pulley’s ist so gewählt, das sich die Motoren bei 33,3rpm im optimalen Arbeitsbereich befinden – möglichst kleine Drehzahl bei maximalem Drehmoment (Laufgeräusche minimiert).

Die verwendeten Motoren wurden vor ihrem Einsatz demontiert und ihre originalen Lager durch Präzisionslager ersetzt. Damit erhalten sie eine wesentlich verbesserte Laufruhe. Zudem ist jeder Motor innerhalb der Motordose zusätzlich einzeln bedämpft. Die Motordose selbst ist rundum innen mit Dämpfungsmaterial ausgekleidet. Mit diesen Maßnahmen ist der Antrieb mit immerhin 3 laufenden Motoren schon aus geringer Entfernung nicht mehr zu hören.

Eine absolut gelungene und beeindruckende Konstruktion von meinem Freund Jürgen!

Mithilfe der beiden Leiterplatten werden die Signale verteilt. Die vielen Kondensatoren stützen die Betriebsspannung direkt vor Ort. Zudem sind Treiberbausteine für die Steuersignale integriert (SMD Bausteine auf der Unterseite der Leiterplatten). Die Motordose wird über ein 25-poliges Sub-D Standard-Kabel mit der Motorelektronik verbunden. Die Buchse dafür findet sich auf der Unterseite der Dose in einem kleinen Zusatzgehäuse aus dem 3D-Drucker.

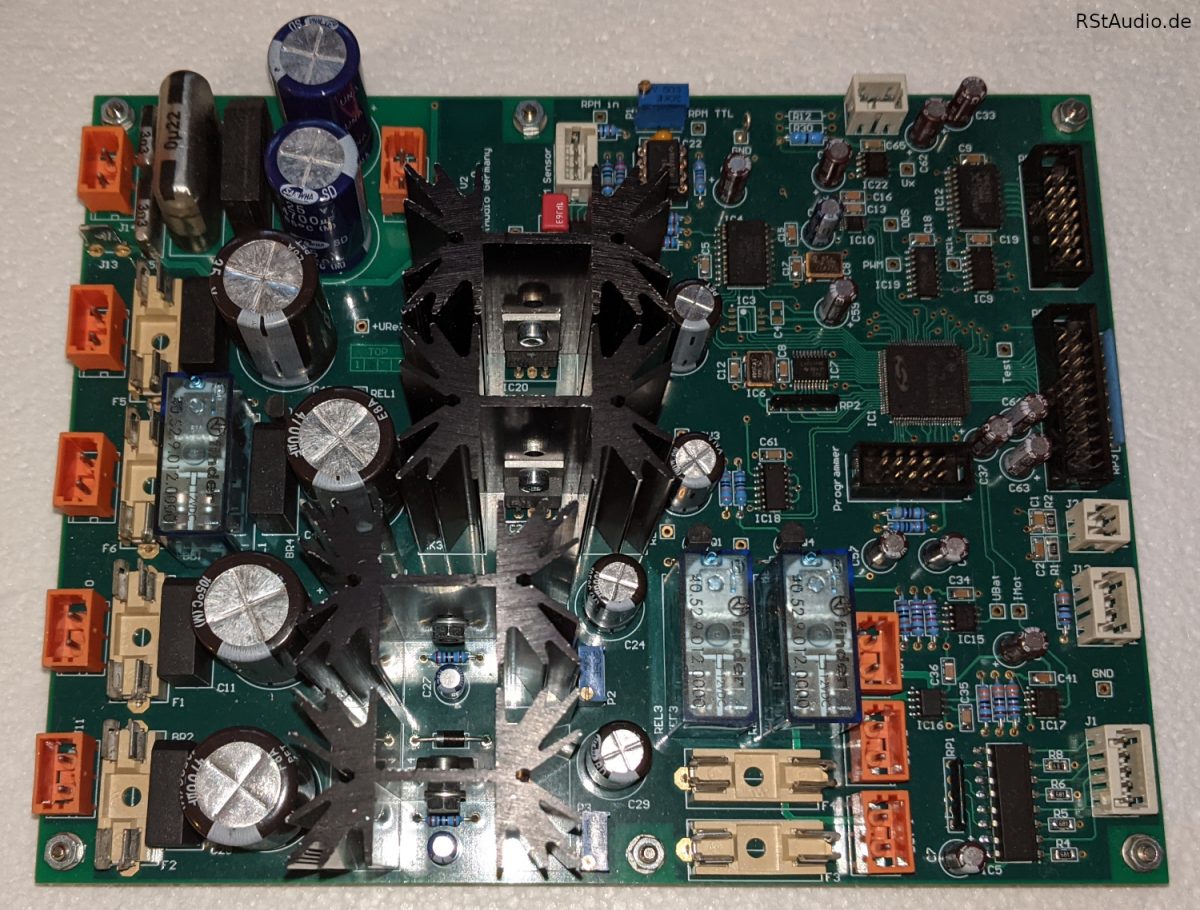

Die Antriebselektronik

21.11.2022

Basis der Antriebselektronik ist ein C8051F120 x51 Mikrocontroller von Silicon Labs, den ich mit dem maximalen internen Takt von 98MHz betreibe. Bedient wird mit einem Drehwinkelgeber und einem OLED-Display (Organic Light Emitting Diode) mit 2 Zeilen und 20 Spalten. Die Software ist über die Jahre sehr gewachsen und hat jede Menge Features rund um den Betrieb eines Laufwerks erhalten.

Unter anderem speichere ich die Laufzeit von bis zu 5 Tonabnehmern. Das ist nicht 100% exakt, aber auf jeden Fall wesentlich genauer als alle Schätzungen.

Die von uns verwendeten Motoren haben eine eigene integrierte Elektronik und benötigen zur Ansteuerung zwei Status-Signale und ein Rechtecksignal, dessen Frequenz die Drehzahl vorgibt. Diese Frequenz wird mithilfe eines DDS-Chips aus einer Quarz-Referenz erzeugt. Die Ausgangsfrequenz für die Drehzahl wird in dem Chip durch ein 28 Bit großes Register eingestellt, was einer extrem feinen Frequenzauflösung entspricht.

Unter dem Teller sind optische Markierungen angebracht, die per Reflexionsgeber abgetastet werden. Mit dem sich ergebenden Meßsignal und einer 25MHz Referenzfrequenz wird die Drehzahl mit sehr hoher Auflösung in einem 32Bit Zählerregister gemessen. Eine Regelung der Drehzahl bei einem Teller mit einer so hohen Massenträgheit hat sich jedoch als kontraproduktiv erwiesen, die Drehzahl ist auch ohne extrem stabil. Die Solldrehzahl der Motoren wird von der Software aus den Geometriedaten des Laufwerks errechnet und kann vom Bediener geringfügig angepasst werden.

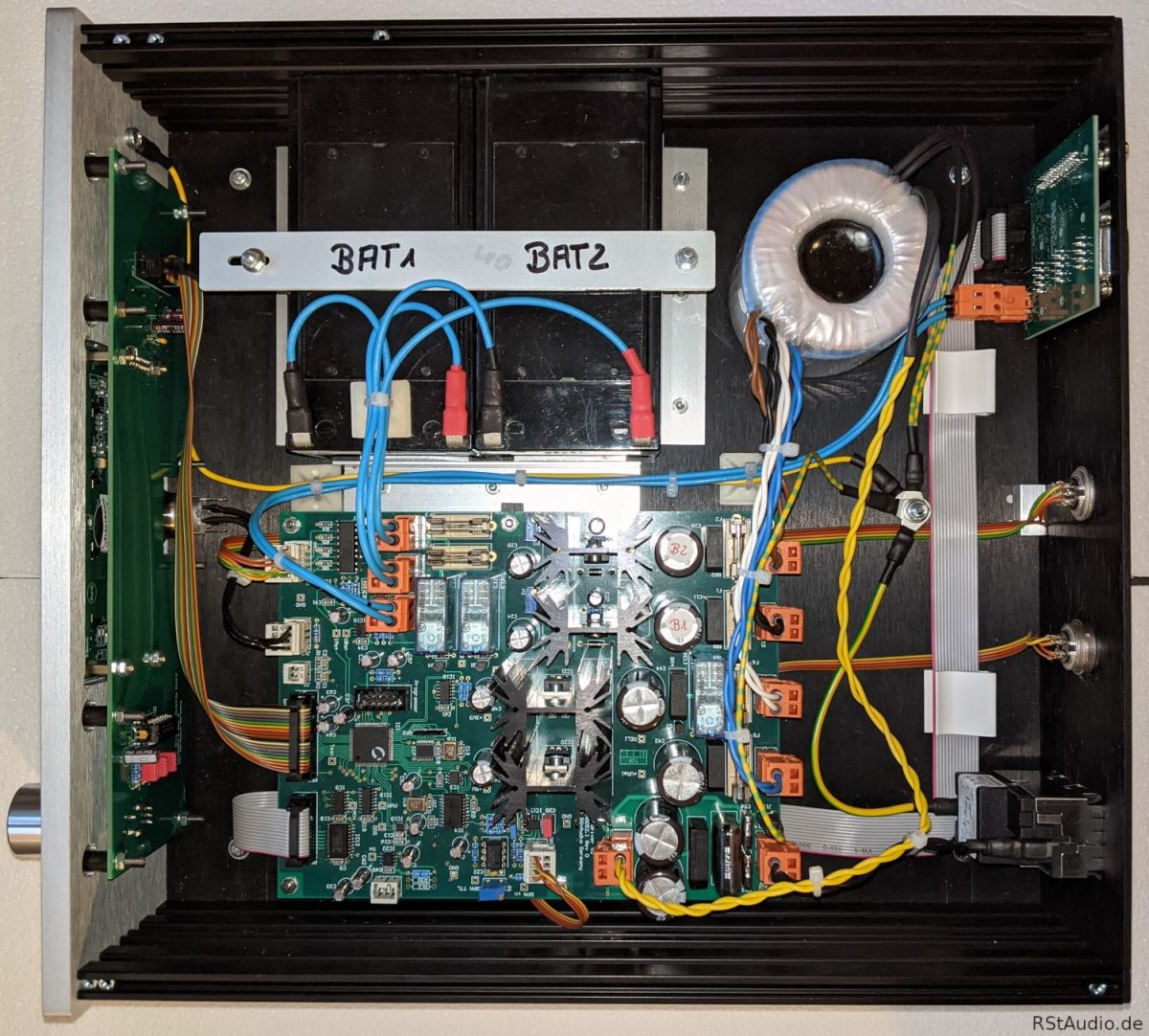

Bei meinen Experimenten mit den ebmPapst Motoren hat sich herausgestellt, dass sie eine wesentlich höhere Laufruhe haben, wenn sie aus einer Batterie versorgt werden. Da die nominale Betriebsspannung bei 24V liegt, habe ich zwei 12V/7Ah Blei-Gel Batterien in Reihe geschaltet. Diese Batterien werden bei ausgeschalteter Laufwerkselektronik schonend geladen. Bei jedem Start der Motoren wird zuerst die Batteriespannung gemessen. Liegt sie unter einem vorgegebenen Wert, kann das Laufwerk nicht eingeschaltet werden. Dies verhindert ein Tiefentladen der Batterien, allerdings ist das in all den Jahren nie vorgekommen und ich benutze immer noch den ersten Satz.

Auf dem Foto oben sieht man die Innenansicht der Motorelektronik. Zu dem eigentlichen Elektronikboard kommt noch eine Leiterplatte mit dem Display und dem Drehwinkelgeber direkt hinter die Frontplatte verschraubt und ein kleines Verteilerboard für die Motorsignale hinter der Rückwand. Gut zu erkennen sind auch die beiden Batterien.

Viele Bedienungselemente gibt es nicht an der Elektronik. Mit dem Taster schaltet man die Elektronik ein und aus. Für die eigentliche Bedienung ist dann das Display (2 Zeilen und 20 Spalten) und der Drehwinkelgeber verantwortlich.

Auf der Rückseite findet sich links die 230V/AC Buchse mit Filter, Sicherungen und Schalter von Schurter. Rechts daneben ist der Eingang für das Drehzahlsignal.

Die Buchse rechts davon mit PickUp No. bezeichnet, ist nur in Verbindung mit meinen Vorverstärkern sinnvoll. Der Vorverstärker übermittelt darüber die Nummer des aktuell selektierten Tonabnehmers. Ich brauche dann nicht mehr händisch der Motorelektronik mitzuteilen, für welchen Tonabnehmer die aktuelle Laufzeit ermittelt werden soll.

An den Sub-D Buchsen ganz rechts werden die Motoren angeschlossen. Man kann entweder jeden Motor einzeln über die entsprechende 9-polige Sub-D verbinden oder aber wie in meinem Fall alle 3 Motoren zusammen über die 25-polige Sub-D Buchse.